La chaux activée est principalement fabriquée à partir de minéraux à forte teneur en carbonate de calcium, tels que le calcaire, la dolomite et la craie, qui sont calcinés à 1100 ± 50 ℃. Il existe différentes méthodes de production de la chaux, notamment le procédé de production de chaux à faible consommation d'énergie « préchauffeur-four rotatif-refroidissement vertical ». Procédé traditionnel de production de chaux dans un « long four rotatif ». Procédé de production de chaux dans un four vertical à combustion mixte. Procédé de production de chaux dans un four vertical à gaz ou à mazout.

Exigences en matière de composition :

Teneur en CaO3 > 85 %

Les gaz de combustion évacués par le préchauffeur vertical à l'arrière du four ont une température et une teneur en poussières faibles, ce qui simplifie la configuration du traitement des gaz de combustion en aval et répond aux exigences en matière de protection de l'environnement.

Le four rotatif appartient au type à calcination ouverte, avec une structure simple et un flux d'air régulier. Les gaz de combustion contenant du soufre peuvent être évacués rapidement, et le soufre présent dans le combustible n'adhère pas facilement. La teneur en soufre du produit est donc faible, ce qui répond aux exigences de la sidérurgie.

L'installation d'un préchauffeur vertical à l'arrière du four permet d'utiliser pleinement les gaz de combustion à haute température générés par la calcination dans le four rotatif, ce qui augmente considérablement le rendement du four rotatif tout en réduisant la consommation de chaleur par unité de produit.

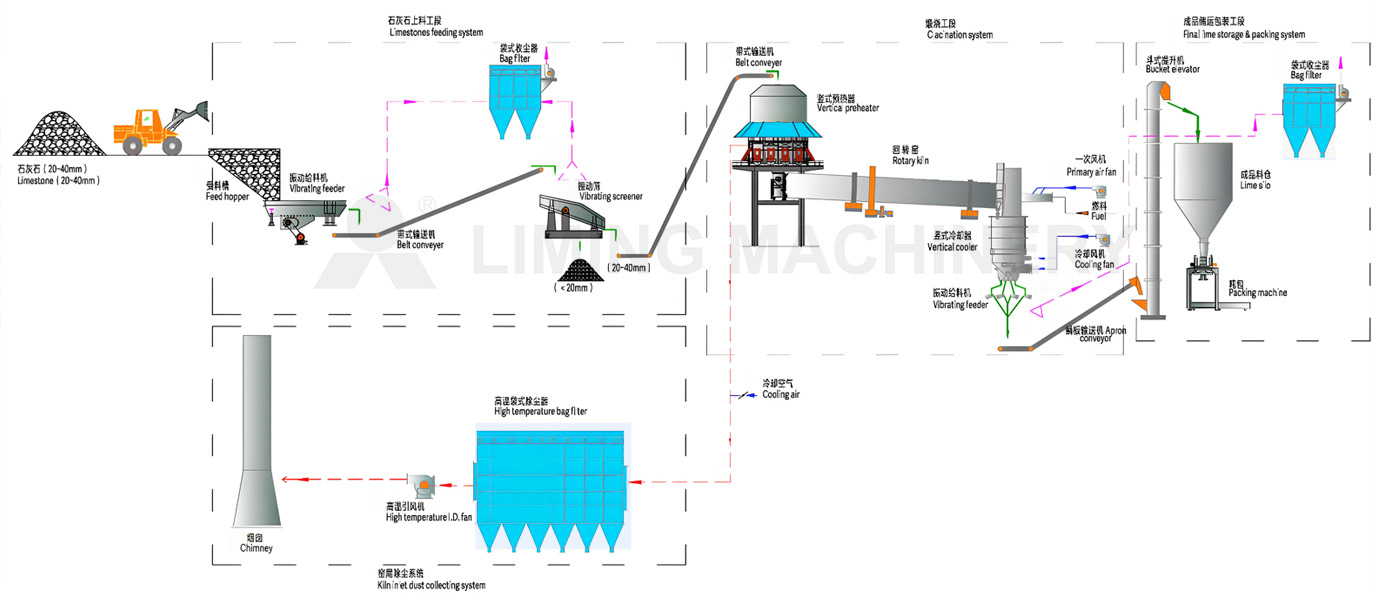

Le calcaire dont la taille des particules est comprise entre 10 et 50 mm est transporté vers la zone de l'usine et empilé dans la cour de stockage, qui est exploitée par une chargeuse. Les matériaux dont la taille des particules est conforme sont chargés dans la trémie de réception installée dans la cour de stockage par la chargeuse. Le matériau est alimenté de manière quantitative par le dispositif d'alimentation situé sous la trémie de réception, et la pierre est acheminée vers le convoyeur à grand angle avant d'être envoyée vers le bâtiment de criblage. Le calcaire dont la granulométrie est conforme après criblage est pesé et envoyé dans la trémie supérieure du préchauffeur par le convoyeur à grand angle. La poudre criblée est transportée vers le parc de stockage par convoyeur et régulièrement évacuée par des camions à benne.

La calcination du calcaire comprend un préchauffeur vertical, un four rotatif et un refroidisseur vertical, avec une capacité de production de 150 à 1 200 t/j. Le matériau est introduit dans le corps du préchauffeur par une goulotte de décharge depuis le silo supérieur du préchauffeur. Dans le même temps, les gaz de combustion à haute température provenant du four rotatif préchauffent le matériau à plus de 1 000 °C, provoquant une décomposition partielle du calcaire. Il est ensuite poussé vers l'arrière du four rotatif par une tige de poussée hydraulique et, après une calcination à haute température dans le four rotatif, il est déchargé dans le refroidisseur. Le matériau est refroidi par de l'air froid soufflé par un ventilateur et évacué du refroidisseur jusqu'à ce que la température ambiante soit inférieure à +60 °C. L'air soufflé dans le four rotatif à travers le refroidisseur est utilisé comme air secondaire pour participer à la combustion.

La chaux finie est déchargée du refroidisseur et transportée vers divers entrepôts de stockage de chaux finie à l'aide de convoyeurs à chaînes, d'élévateurs à godets et de convoyeurs à bande. La vanne de déchargement située sous le silo de stockage de chaux sert à charger la chaux du silo dans des wagons ou des camions-citernes pour le transport vers l'extérieur. Mettez en place des entrepôts de stockage de différentes tailles en fonction des besoins de stockage des clients. L'entrepôt de stockage des produits finis adopte un stockage circulaire, avec 2 entrepôts de produits finis de 5 à 50 mm et 1 entrepôt de produits finis de moins <5 mm. La capacité de chaque entrepôt est d'environ 800 tonnes.

Les gaz de combustion à haute température générés par la combustion du four rotatif sont refroidis à moins de 250 °C après échange thermique avec le calcaire dans le préchauffeur, puis entrent dans le dépoussiéreur cyclone pour une première dépoussiérage, capturant les grosses particules de poussière avant d'entrer dans le filtre à manches. Après dépoussiérage, ils sont rejetés dans l'atmosphère par un ventilateur à haute température, et la concentration en poussière des gaz d'échappement est inférieure à 30 mg/m3. Installez un système de contrôle de l'air froid à l'entrée du dépoussiéreur pour le protéger.

| Capacité (t/j) | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 600 | 800 |

| Équipement principal | Principaux modèles d'équipements auxiliaires et indicateurs technico-économiques | ||||||||

| Préchauffeur vertical | YRQ04 | YRQ06 | YRQ06 | YRQ06 | YRQ08 | YRQ10 | YRQ12 | YRQ12 | YRQ14 |

| Four rotatif | Φ2.5×40m | Φ2.8×43m | Φ3.0×48m | Φ3.2×50m | Φ3.3×52m | Φ3.6×55m | Φ3.8×58m | Φ4.0×60m | Φ4.3×65m |

| Refroidisseur vertical | LSF36 | LSF44 | LSF56 | ||||||

| Collecteur de poussière à haute température | PPC128-7 | PPC128-9 | PPC128-10 | ZL340-6 | ZL340-7 | ZL340-8 | ZL340-2×5 | ZL340-2×6 | ZL340-2×7 |

| Température de calcination/℃ | 1250±50 | ||||||||

| Indice de consommation énergétique/(kcal/kg · chaux) | 1250±50 | ||||||||

| Indice de consommation d'électricité/(kWh/t · chaux) | 40±5 | ||||||||

| Calcaire : Chaux | 1.7~1.78:1 | ||||||||

| Taux de surchauffe de la chaux/% | ≤5 | ||||||||

| Activité de la chaux/mL | ≥ 340 (en fonction de la composition du calcaire) | ||||||||

| Température de décharge des cendres/℃ | Température ambiante +60 °C | ||||||||

| Taille des particules du four à chaux/mm | 10~20/20~40 | ||||||||

| Carburants applicables | Poudre de charbon, gaz de cokerie, gaz de four à charbon bleu, gaz de convertisseur, gaz de haut fourneau, gaz résiduel de four à carbure de calcium, gaz naturel, diesel, huile lourde, gaz de pétrole liquéfié, combustible issu de la biomasse, etc. | ||||||||

1 Calcination: Le calcaire sélectionné est envoyé dans un four à chaux respectueux de l'environnement pour une calcination à haute température, où il est transformé en chaux vive.

2-1 Broyage: La chaux vive peut être directement pulvérisée à l'aide d'un broyeur Raymond ou d'un broyeur vertical, qui la transforme en poudre à partir de morceaux afin d'être directement commercialisée.

2-2 Extinction: La chaux vive peut être transformée en étant introduite dans une chaîne de production d'hydroxyde de calcium. Au cours d'un processus d'extinction en cinq étapes (comprenant une étape de pré-extinction, trois étapes d'homogénéisation et une étape de pulvérisation finale), elle est convertie en chaux éteinte.

2-2-1 Séparation + Collecte: La chaux hydratée est directement tamisée par un classificateur. Le matériau collecté devient le produit fini haut de gamme, l'hydroxyde de calcium, tandis que les résidus en excès sont évacués.

2-2-2 Broyage + Classification + Collecte: La chaux hydratée peut également être pulvérisée à l'aide d'un broyeur Raymond. Une fois la finesse requise obtenue, elle est séparée par un classificateur, puis acheminée vers un dépoussiéreur pour être récupérée, ce qui donne le produit fini standard qu'est l'hydroxyde de calcium.

Droit d'auteur © LIMING Machinery CO., LTD. Tous droits réservés Politique de confidentialité