Le ciment principalement utilisé au quotidien est le ciment silicaté : le calcaire et l'argile sont les principales matières premières, qui sont broyées, mélangées et moulues en farine brute, puis introduites dans un four à ciment pour former du clinker. Le clinker est ensuite moulu avec une quantité appropriée de gypse (parfois, des matériaux mélangés ou des adjuvants sont également ajoutés). Le procédé de fabrication est le suivant :

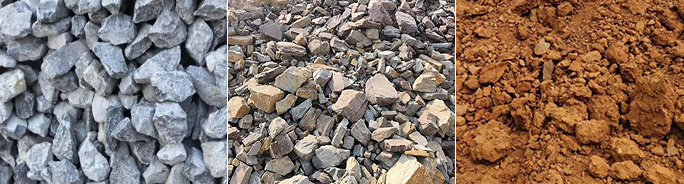

Concassage et pré-homogénéisation du calcaire

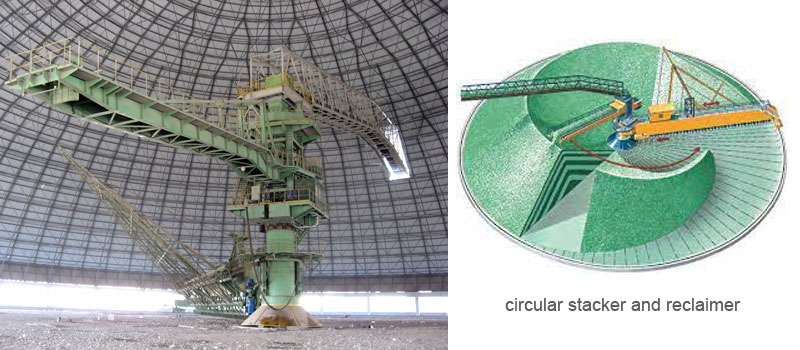

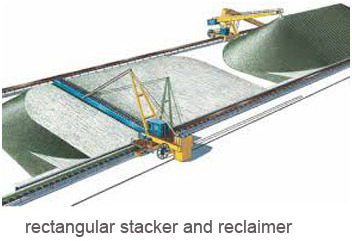

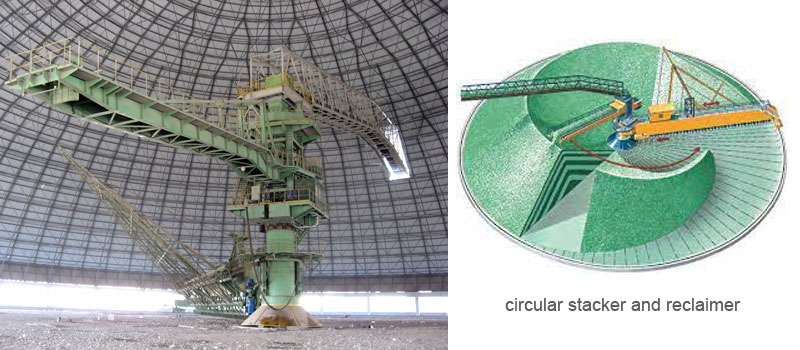

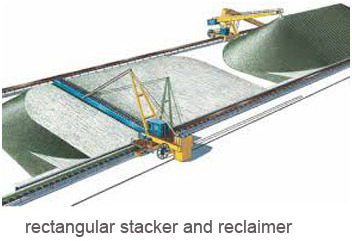

La matière première principale, le calcaire, est d'abord introduite dans un concasseur pour être broyée à une certaine finesse, puis acheminée vers le stock de pré-homogénéisation du calcaire via un convoyeur à bande. Le stock de pré-homogénéisation a une capacité de stockage de 5 à 7 jours. Un empileur cantilever latéral est utilisé pour l'empilage en va-et-vient, et un récupérateur à racloir de type pont est utilisé pour la collecte des matériaux en bout de face. Le calcaire collecté est ensuite acheminé vers le silo à calcaire de la station de dosage des matières premières via un convoyeur à bande.

Préparation et pré-homogénéisation des matériaux auxiliaires et du combustible

L'argile, le grès et les autres matériaux auxiliaires qui ont passé les tests, ainsi que le charbon combustible, sont broyés séparément, puis transportés par convoyeur à bande vers le stock de matières premières auxiliaires et de charbon pré-homogénéisé pour y être stockés.

Station de dosage des matières premières

La station de dosage des matières premières est équipée de trémies de dosage pour le calcaire, l'argile et les matières auxiliaires 1 et 2. Chaque matière provient du stock de pré-homogénéisation de sa matière première respective. Chaque matière première est dosée et mélangée selon le rapport de dosage, puis transportée par convoyeur à bande vers l'entrée du broyeur de matières premières pour être broyée.

Broyage des matières premières et traitement des gaz résiduaires

Le broyage des matières premières est effectué à l'aide d'un système de broyeur vertical, qui utilise une partie des gaz résiduaires à basse température rejetés par la queue du four comme source de chaleur pour le séchage. Les matières sont broyées et séchées à l'intérieur du broyeur. Les grumeaux qui tombent de l'anneau d'air du broyeur vertical sont renvoyés vers le broyeur par un convoyeur à bande et un élévateur à godets pour être broyés à nouveau. La poudre de farine brute qualifiée est collectée dans un séparateur cyclone avec le flux d'air provenant du broyeur, puis envoyée vers le silo d'homogénéisation de la farine brute via une goulotte de transport pneumatique et un élévateur à godets. Les gaz résiduels restants rejetés par l'arrière du four sont humidifiés et refroidis par une tour d'humidification avant d'entrer dans un précipitateur électrostatique avec les gaz d'échappement du broyeur. Après purification par le précipitateur électrostatique, ils sont rejetés dans l'atmosphère.

Homogénéisation des matières premières et alimentation du four en matières premières

Un silo d'homogénéisation des matières premières est mis en place, permettant de stocker 2 à 3 jours de consommation de matières premières. L'homogénéisation est principalement obtenue par découpe par gravité dans le silo et brassage dans la trémie de mélange. La trémie de mélange sert également de trémie d'alimentation du four, équipée d'un capteur de charge et d'un dispositif de remplissage d'air. Une vanne de régulation de débit et un débitmètre de solides sont installés sous la trémie pour mesurer et réguler l'alimentation du four. Les matières premières mesurées sont ensuite transportées vers le préchauffeur de queue du four via une goulotte de transport pneumatique et un élévateur à godets.

Système de calcination de clinker

La calcination du clinker utilise un préchauffeur cyclonique à cinq étages en série à faible perte de pression et un nouveau système de configuration à sec composé d'un four de décomposition, d'un four rotatif et d'un refroidisseur à grille. Le taux de décomposition du carbonate de calcium de la matière première peut atteindre 90 %.

Le four rotatif utilise un four court à deux étages, ce qui permet de réduire efficacement les coûts d'équipement de 15 à 25 %.

Le four de décomposition utilise de l'air tertiaire aspiré directement depuis la hotte de tête du four.

Le refroidissement du clinker utilise un refroidisseur à grille à débit d'air contrôlable. La température du clinker à l'entrée du refroidisseur est de 1371 °C, et la température à la sortie du refroidisseur est de 65 °C + température ambiante. Le rendement thermique du système de refroidissement est d'environ 70 %. Un concasseur de clinker est installé à la sortie du refroidisseur, et le clinker sortant du concasseur est acheminé vers le silo de stockage de clinker via un convoyeur à godets à chaîne. Une partie des gaz d'échappement du refroidisseur à grille est utilisée comme source de chaleur pour le séchage du broyeur à charbon, tandis que la majeure partie est purifiée par un précipitateur électrostatique avant d'être rejetée dans l'atmosphère, avec une concentration d'émission de poussière ≤ 30 mg/Nm3.

Stockage et transport du clinker :

Le clinker est stocké dans un entrepôt prototype en forme de cône d'une capacité de stockage de 5 à 10 jours. Après avoir été déchargé par le bas de l'entrepôt, le clinker est acheminé par un convoyeur à bande vers le silo de dosage du clinker de la station de dosage du ciment.

Stockage, concassage et pré-homogénéisation du charbon brut :

Le charbon brut acheté est transporté à l'usine par camion et déchargé dans le stock de charbon brut. Il est ensuite déchargé dans la trémie de réception par un camion à benne et broyé par un concasseur à marteaux annulaires. Le charbon broyé est acheminé par un convoyeur à bande vers le stock de pré-homogénéisation du charbon brut. Le charbon brut retiré est acheminé par un convoyeur à bande vers le silo à charbon brut du broyeur à charbon.

Système de préparation de charbon pulvérisé :

Le charbon provenant du stock d'homogénéisation est acheminé vers le broyeur vertical à charbon pulvérisé. La taille des particules du charbon brut entrant dans le broyeur est ≤ 25 mm et la teneur en humidité est ≤ 10 %. La finesse du charbon pulvérisé est ≤ 10 % sur un tamis de 80 μm et la teneur en humidité du charbon pulvérisé sortant du broyeur est ≤ 1 %.

Le broyeur à charbon est situé près de la tête du four et utilise les gaz d'échappement du refroidisseur à grille comme source de chaleur pour le séchage. Le charbon brut est acheminé vers le broyeur via un doseur quantitatif à régulation de vitesse situé sous le silo à charbon brut pour être séché et pulvérisé. La poudre de charbon séchée et pulvérisée est ensuite classée par le classificateur dans le broyeur à air. La poudre grossière séparée tombe sur le disque de broyage pour un broyage secondaire, tandis que la poudre qualifiée et les gaz d'échappement entrent dans un dépoussiéreur à manches. La poudre de charbon collectée est ensuite envoyée vers le silo de poudre de charbon fini. Les gaz d'échappement, purifiés par un filtre à manches à impulsions antidéflagrant, sont rejetés dans l'atmosphère via un ventilateur. La concentration des émissions de poussières est ≤ 30 mg/Nm3.

Des appareils de mesure pour la poudre de charbon destinée au four et au four de décomposition sont installés sous le silo à poudre de charbon. La poudre de charbon mesurée avec précision est ensuite acheminée par voie pneumatique vers le brûleur de tête du four et le four de décomposition.

Système de dosage de ciment

En général, les blocs de gypse entrants sont relativement volumineux. Après avoir été broyés par un concasseur, ils sont transportés vers les silos du système de dosage du ciment avec le clinker et les matériaux mélangés provenant du silo à clinker. Des bascules à bande à régulation de vitesse sont utilisées pour le dosage sous les silos, et le dosage est contrôlé automatiquement par un ordinateur. Le matériau dosé est acheminé vers la station de broyage du ciment par un convoyeur à bande et un élévateur pour être broyé.

Station de broyage de ciment

Le système de broyage du ciment adopte un système de broyage en circuit fermé à extrusion combinée composé d'une presse à rouleaux, d'un classificateur de type V, d'un broyeur à boulets et d'un classificateur O-Sepa. Le mélange provenant du système de dosage du ciment est acheminé vers le classificateur de type V via un convoyeur. Les matériaux grossiers séparés par le classificateur de type V retournent à la presse à rouleaux, tandis que les matériaux plus fins sont séparés par un flux d'air dans un séparateur cyclone. La poudre fine séparée est ensuite acheminée vers le broyeur pour être broyée. Le mélange peut également être acheminé directement vers le broyeur pour être broyé. Les matériaux sortant du broyeur sont acheminés vers le classificateur O-Sepa via un élévateur et une goulotte. Les matériaux grossiers, après séparation, retournent au broyeur pour être broyés à nouveau, tandis que la poudre fine est transportée par le flux d'air vers un filtre à manches à haute concentration. Après avoir été collectée par le filtre à manches à haute concentration, elle est utilisée comme produit fini, puis acheminée vers le silo à ciment pour être stockée via une goulotte de transport pneumatique et un élévateur. Le gaz sortant du filtre à manches haute concentration est rejeté dans l'atmosphère, avec une concentration d'émission ≤ 30 mg/Nm3. Les gaz d'échappement du classificateur à air de type V sont en partie renvoyés vers le classificateur à air de type V via un ventilateur de circulation, et en partie rejetés après traitement de dépoussiérage, avec une concentration d'émission ≤ 30 mg/Nm3.

Stockage et manutention en vrac du ciment

Le stockage du ciment est assuré par 4 à 6 silos, d'une capacité totale de 5 à 10 jours. Chaque silo est équipé d'un cône réducteur de pression et d'un dispositif de remplissage d'air, alimenté par un ventilateur Roots. Le ciment sortant des silos est acheminé vers le système d'emballage du ciment via un dispositif de déchargement par le fond, une goulotte de transport pneumatique et un élévateur à godets.

Emballage du ciment

L'atelier d'emballage est équipé de machines d'emballage rotatives à 6 ou 8 buses, chaque système ayant une capacité de 60 à 90 t/h. Le ciment ensaché dans la zone de l'usine est déchargé dans l'entrepôt de ciment fini via un convoyeur à bande, ou peut être directement chargé sur des camions par une machine mobile de chargement de ciment ensaché.

Systèmes auxiliaires

L'ensemble de l'usine est équipé d'installations auxiliaires telles qu'une station de compression d'air, une station de refroidissement et de circulation d'eau, un atelier d'entretien, un laboratoire central et une salle de distribution électrique, qui assurent un approvisionnement stable en fluides auxiliaires pour une production continue.

L'usine dispose d'une station d'air comprimé équipée de quatre compresseurs d'air d'une capacité de débit de 20 m3/min et d'une pression de refoulement de 0,8 MPa pour alimenter en air divers points consommateurs d'air, dont l'un est en veille.

.jpg)

Chat en ligne

Chat en ligne

Laisser un message

Laisser un message