Four à double cylindre

Le four à double cylindre représente la technologie la plus avancée actuellement disponible en matière de fours à chaux. Il fonctionne en alternant le processus de calcination entre deux cylindres interconnectés, produisant ainsi une chaux hautement réactive et de qualité supérieure qui répond aux exigences de la plupart des utilisateurs du marché. De plus, sa capacité à utiliser plusieurs types de combustibles le rend particulièrement adapté aux entreprises de production de chaux à grande échelle.

Applications:

Usines de chaux de moyenne à grande taille avec des exigences de qualité strictes.

Détails du produit

Avantages en termes de performances

Basé sur la conception « calcination alternée + récupération de chaleur résiduelle », le rendement thermique atteint 75 % à 85 %, dépassant largement celui des fours verticaux à chaleur unique (50 % à 60 %) ; la consommation de combustible par unité de produit est faible. Si l'on prend l'exemple de la calcination de la chaux, la consommation de combustible par tonne de chaux active n'est que de 80 à 120 m³ (gaz naturel) ou de 120 à 150 kg (charbon pulvérisé), soit 20 à 30 % de moins que celle des fours verticaux à chaleur unique.

Utilise un système de purification en deux étapes composé d'un « dépoussiéreur cyclonique + filtre à manches », permettant d'atteindre une concentration d'émissions de poussières ≤ 10 mg/m³, bien inférieure à la norme nationale d'émissions (30 mg/m³) ; l'air de combustion à basse température et la conception à flamme courte pendant la combustion garantissent une concentration d'émissions de NOx ≤ 300 mg/m³, respectant ainsi les normes sans nécessiter d'équipement de dénitrification supplémentaire.

Peut traiter diverses matières premières (calcaire, dolomite, magnésite, etc.), avec une large gamme de tailles de particules (20-80 mm) et une forte tolérance aux fluctuations de la composition des matières premières (les fluctuations de la teneur en CaCO₃ de ±5 % n'affectent pas la qualité du produit fini). Le mode de calcination alterné garantit un champ de température uniforme à l'intérieur du four (différence de température ≤ 50 °C), ce qui se traduit par une activité élevée du produit fini (activité de la chaux ≥ 300 ml/4N-HCl), un faible taux de sous-cuisson/surcuisson (≤ 5 %) et une stabilité de qualité supérieure par rapport aux fours rotatifs (taux de sous-cuisson/surcuisson ≤ 8 %).

30 % à 50 % de la surface au sol d'un four rotatif de même capacité (par exemple, une ligne de production de chaux de 300 tonnes par jour nécessite environ 800 m²), ce qui réduit les investissements en génie civil de 20 % à 30 %.

L'équipement a une structure simple (pas de composants de transmission complexes), ce qui se traduit par un coût d'achat inférieur de 40 à 50 % à celui d'un four rotatif et une période d'installation courte (3 à 4 mois), ce qui le rend adapté à un déploiement rapide de la production par les petites et moyennes entreprises.

Le mode de fonctionnement alterné élimine les zones à température élevée continue, prolongeant ainsi la durée de vie du revêtement du four (briques réfractaires) à 3-5 ans, ce qui dépasse largement celle des fours rotatifs (1-2 ans) ; les composants essentiels (vannes d'inversion, brûleurs) ont un faible taux de défaillance, avec un temps de fonctionnement annuel supérieur à 8 000 heures.

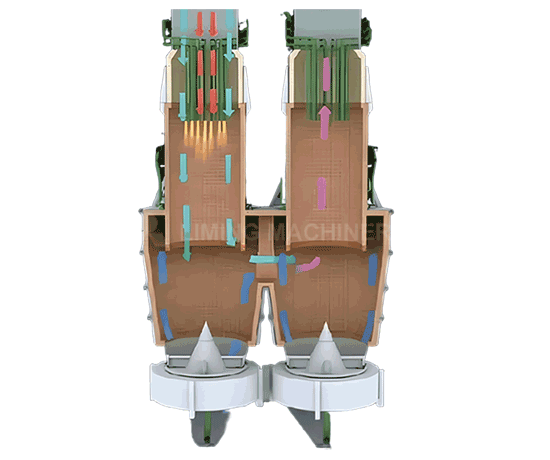

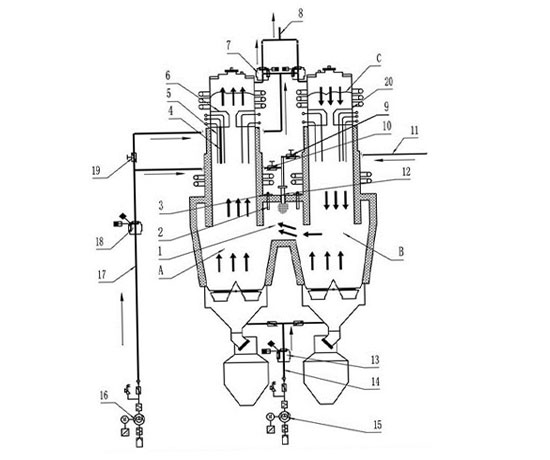

Principe de fonctionnement

Le four à double tambour calcine le calcaire à l'aide de deux chambres. Les tambours A et B sont reliés au bas de la zone de calcination, et le matériau descend à travers les deux tambours. Pendant la calcination dans le tambour A, l'air de combustion et le combustible s'écoulent parallèlement au matériau dans le tambour A, permettant à la flamme chaude d'entrer en contact avec le matériau plus froid et hautement endothermique. À l'inverse, les gaz de combustion à température relativement plus basse interagissent avec le matériau progressivement calciné, ce qui permet d'obtenir des conditions de calcination uniformes et un rendement thermique élevé. Les produits de combustion et le CO₂ libérés par la décomposition du matériau passent par le canal de connexion vers le puits B. À ce stade, le puits B agit comme une chambre de régénération, où le calcaire à l'intérieur absorbe la chaleur des gaz d'échappement, tandis que les gaz d'échappement sont refroidis à une température relativement basse. Le matériau stocke la chaleur, qui est ensuite utilisée pour préchauffer l'air de combustion pour le cycle suivant. Dans cette configuration, le puits A sert de puits de combustion, reflétant la caractéristique d'écoulement parallèle, tandis que le puits B fonctionne comme un puits régénératif avec des propriétés de stockage de chaleur. Au cycle suivant, les rôles s'inversent : le puits A devient la chambre de régénération et le puits B devient le puits de combustion. Cela permet une calcination continue du calcaire.

Chat en ligne

Chat en ligne

Laisser un message

Laisser un message